- Vincenzo Nunziata

- Informazione Tecnica

- 0 commenti

Pubblichiamo per tutti i lettori e professionisti del settore la seconda parte della interessante trattazione dell'ingegnere Vincenzo Nunziata incentrata sullo Strength Ductility Design, un nuovo metodo di progettazione in zona sismica.

1.2 Analisi teorica e calcolo

Si ritengono noti i principi della gerarchia delle resistenze previsti dall'attuale normativa in via preferenziale e le ragioni che ne hanno determinato la diffusione per un opportuno confronto con il nuovo metodo.

1.2.1 Strength Ductility Design: principi di progettazione

Prima di parlare dei principi di progettazione su cui si basa la filosofia della strength ductility design occorre fare delle considerazioni iniziali:

- Negli ultimi anni stiamo assistendo nel mondo ad un avvicendarsi sempre più frequente di terremoti di alta intesità di magnitudo Mw > 5,5; solo in Italia: Umbria-Marche (1997, Mw=6), Molise (2002, Mw=5,8), Abruzzo (2009, Mw=6,3), Emilia (2012, Mw=5,9), Accumoli-Amatrice (2016, Mw=6), Norcia (2017, Mw=6,5). Pertanto tali eventi non si possono più considerare “rari” come indicano le norme.

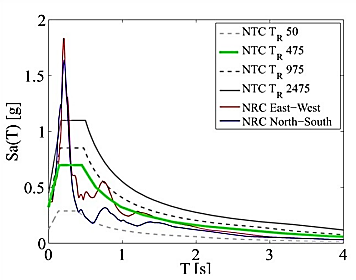

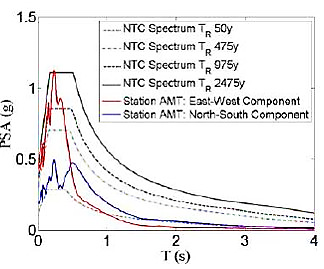

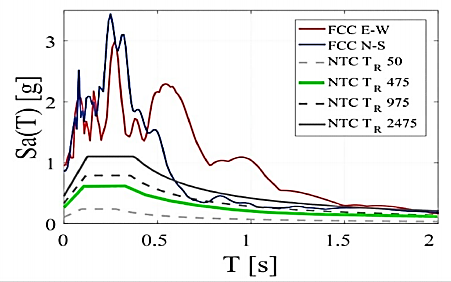

- Una ulteriore considerazione la possiamo fare dal confronto degli spettri di risposta reali estrapolati dalle registrazioni degli ultimi eventi sismici con gli spettri elastici e di progetto previsti dalla norma (NTC 2018), figura 1.8.

|

Amatrice 24.08.2016 – M=6,0 SaREALE / SaSLV = 1,15/0,6 = 2 volte SaREALE / SaSLV - q=4 = 1,15/(0,6x4) = = 8 volte

|

Forche Canapine 30.10.2016 – M=6,5 SaREALE / SaSLV = 3,2/0,6 = 5 volte SaREALE / SaSLV - q=4 = 3,2/(0,6x4) = = 21 volte

|

|

|

|

Norcia 30.10.2016 – M=6,5

SaREALE / SaSLV = 1,8/0,6 = 3 volte

SaREALE / SaSLV - q=4 = 1,8/(0,6x4) =

= 12 volte

Figura 1.8 Confronto tra spettri reali e di progetto

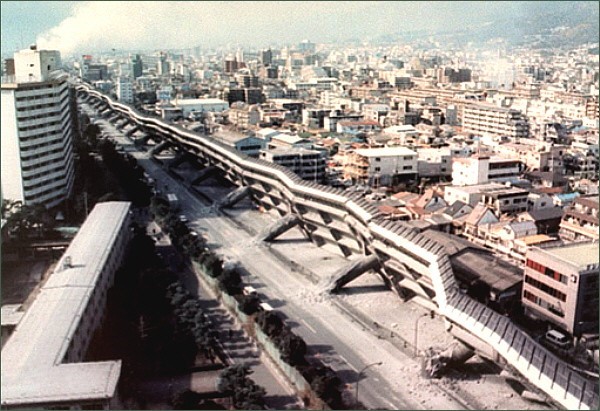

Come si evince dalla figura 1.8 il rapporto delle accelerazioni massime tra lo spettro reale e quello elastico da normativa per lo stato limite di salvaguardia (SLV) utilizzato per le verifiche per gli ultimi terremoti nel Centro Italia varia da 2 a 5. Tale rapporto sale da 8 a 21 se il confronto viene fatto con lo spettro di progetto con fattore di struttura q=4 (ad esempio per strutture intelaiate). Questo significa che se un progettista strutturale fosse stato incaricato della progettazione di una struttura intelaiata in acciaio (ma anche in c.a.) nella zona di Norcia e tale struttura fosse stata realizzata nel pieno rispetto della norma vigente (NTC08), in occasione del terremoto del 30/06/2016 tale edificio avrebbe subito delle accelerazioni sismiche (forze) 12 volte superiori a quelle di progetto e probabilmente sarebbe crollato. Addirittura un edificio a Forche Canapine progettato e realizzato “a norma” avrebbe subito accelerazioni sismiche 21 volte superiori! Quest’ultima osservazione potrebbe essere la spiegazione più probabile del motivo del crollo di alcuni edifici “nuovi”, figura 1.9.

|

Terremoto di Kobe del 1995 – M=6,8

|

Terremoto dell'Aquila del 2009 - M=6,3 |

Terremoto Centro Italia del 2016 - M=6,0

Figura 1.9 Crollo di strutture di recente costruzione

- Ammettere che la struttura possa andare in campo plastico in occasione di terremoti di media – alta intensità in alcuni punti singolari: cerniere plastiche alle estremità delle travi, snervamento di aste di controvento tese, ecc., significa accettare dei costi di riparazione (sempre più ingenti per le nuove tecnologie messe a disposizione dal mercato) o al limite di demolizione e ricostruzione non più sostenibili dall’economia nazionale.

Partendo dalle considerazioni sopra riportate si sono sviluppati i principi generali, teorici e di calcolo, di progettazione secondo il metodo dello strength ductility design. Tali principi si possono sintetizzare in due semplici postulati:

a) Per terremoti di media – alta intensità, di magnitudo Mw fino a 6,5 (Mw≤6,5), l’edificio dovrà mostrare un comportamento elastico-resistente. Tale comportamento sarà ottenuto applicando nel calcolo i principi previsti dalla norma NTC per strutture non dissipative con fattore di struttura q≤1,5[1]. La gerarchia delle resistenze viene automaticamente esclusa.

b) Per terremoti di alta-altissima intensità (Mw>6,5), per costruzioni di importanza significativa, pubbliche o strategiche (classe d’uso II – III), o su richiesta della committenza, l’edificio dovrà mostrare un comportamento resistente e duttile. Tale comportamento sarà conseguito applicando oltre ai principi di cui al punto a (struttura non dissipativa, q≤1,5), anche delle regole di progettazione che coinvolgono la duttilità a livello locale e globale, su base deduttiva:

- A livello locale, si farà in modo di favorire meccanismi di rottura duttili rispetto a quelli fragili, mediante l’utilizzo di un unico fattore di sovraresistenza γsv=1,2 da applicare alle sollecitazioni di calcolo di tipo fragile nelle verifiche degli elementi strutturali, secondo lo schema riportato in tabella 1.2[2].

Tabella 1.2 – Verifiche per meccanismi fragili

|

Elemento strutturale |

Sollecitazione |

Fattore di sovraresistenza |

|

Travi |

Taglio |

γsv = 1,3 |

|

Pilastri |

Pressoflessione |

|

|

Taglio |

||

|

Nodi trave-pilastro |

Flessione |

|

|

Taglio |

||

|

Collegamenti delle diagonali di controvento tese e/o compresse |

Sforzo normale |

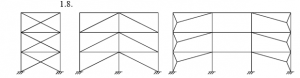

- A livello globale, si utilizzeranno nella progettazione tipologie strutturali che consentono una medio-alta o altissima dissipazione di energia in occasione di eventi sismici di elevata intensità, figura 1.8.

a) Telai con controventi concentrici e diagonale tesa attiva. Medio-alta dissipazione

b) Telai con controventi eccentrici. Medio-alta dissipazione

c) Telai a nodi rigidi con o senza controventi concentrici. Medio-alta dissipazione

d) Telai con controventi dissipativi: viscoelastici, isteretici, ad attrito, ad instabilità impedita (BRB). Ad altissima dissipazione.

Figura 1.10 Tipologie strutturali

Per garantire una sufficiente duttilità locale delle sezioni o profili di acciaio utilizzati, si useranno solo sezioni di classe 1 e 2 (par. 4.2.3.1 NTC 2018).

Al fine dell’assegnazione della classe di rischio sismico, che tenga conto dei principi di progettazione, secondo il metodo dello strength ductility design, per l’analisi teorica e calcolo, si costruisce la tabella 1.3 che mette in evidenza il “peso” (indici) dei fattori che influenzano una corretta progettazione antisismica.

Tabella 1.3 – Criteri di analisi teorica e calcolo

|

|

Indici (IS) |

|

|

Verifiche per meccanismi fragili |

Non Eseguite |

1 |

|

Eseguite |

1,2 |

|

|

Telai con controventi: concentrici, eccentrici, a nodi rigidi |

Non Presenti |

1 |

|

Presenti |

1,2 |

|

|

Telai con controventi dissipativi o speciali |

Non Presenti |

1 |

|

Presenti |

1,3 |

|

1.3 Prescrizioni costruttive e controllo di esecuzione

La causa principale dei crolli o gravi danni strutturali in edilizia è il difetto di esecuzione. Pertanto secondo la filosofia delle strength ductility design si dovranno adottare procedure di controllo di esecuzione e qualifica dei materiali che rendano minima la probabilità che tali eventi possano verificarsi, anche in funzione dell’importanza e complessità dell’opera.

Un ruolo molto importante, a parere dell’Autore, al fine di garantire una corretta esecuzione dell’opera progettata e quindi maggiore sicurezza dal punto di vista strutturale, assume la figura del progettista strutturale nella veste anche di direttore dei lavori strutturali e quindi di controllore della corretta esecuzione dell’opera da lui progettata.

A partire da Luglio 2014 è diventata obbligatoria in Italia la norma EN1090-1 “Esecuzione di strutture in acciaio e di alluminio. Parte 1: requisiti per la valutazione di conformità dei componenti strutturali”, che prevede la marcatura CE per i componenti strutturali in acciaio e alluminio. La norma è rivolta ai produttori di componenti strutturali in acciaio o alluminio, da incorporare in opere di ingegneria civile. Questi produttori dovranno introdurre, obbligatoriamente, all’interno della loro organizzazione aziendale un controllo di produzione (FPC – Factory Production Control) in fabbrica che garantisca la qualità della lavorazione e del prodotto.

Per quanto riguarda i requisiti tecnici per strutture in acciaio la norma di riferimento è la EN1090-2. Tale norma definisce in particolare 4 classi di esecuzione: EXC1-EXC2-EXC3-EXC4, che riguardano i requisiti tecnici, via via più stringenti, che devono possedere i componenti strutturali in acciaio sia in fase di produzione che di messa in opera e collaudo. Le officine per la produzione di carpenterie metalliche dovranno essere certificate da un ente certificatore che si accerta della conformità del controllo di produzione in fabbrica (FPC) delle strutture in lavorazione per la specifica classe di esecuzione. Chiaramente maggiore è l’importanza dell’opera (ponti in acciaio, viadotti, ecc.) tanto più alta sarà la classe di esecuzione per la quale l’officina dovrà essere certificata (per strutture in classe di esecuzione fino a EXC4). Per strutture da realizzare in zone di medio-alta sismicità sono normalmente richieste aziende certificate in classe di esecuzione EXC3. A titolo di esempio si riporta la tabella 1.4 relativa al controllo delle saldature richiesto (obbligatoriamente) in base alla classe di esecuzione.

Tabella 1.4 – Estensione NDT (Non Destructive Testing) supplementari di cui al prospetto 24 EN1090-2

|

Tipo di saldatura |

Saldature eseguite in officina o in cantiere |

||

|

EXC2 |

EXC3 |

EXC4 |

|

|

Saldature trasversali a punti e saldature a penetrazione parziale in giunti di testa sottoposti a trazione: - U ≥ 0,5 - U < 0,5 |

10% 0% |

20% 10% |

100% 50% |

|

Saldature trasversali a punti e saldature a penetrazione parziale: - in giunti a croce - in giunti a T |

10% 5% |

20% 10% |

100% 50% |

|

Saldature d’angolo trasversali in tensione o di taglio: - con a > 12 mm o t > 20 mm - con a ≤ 12 mm e t ≤ 20 mm |

5% 0% |

10% 5% |

20% 10% |

|

Saldature trasversali a penetrazione completa tra l’anima e la flangia superiore della trave |

10%

|

20%

|

100%

|

|

Altre saldature longitudinali e saldature d’irrigidimento. |

0% |

5%

|

10% |

|

Nota 1: Le saldature longitudinali sono quelle effettuate parallelamente all'asse del componente. Tutte le altre sono considerate saldature trasversali. Nota 2: U = classe di utilizzo delle saldature per azioni quasi statiche. U = Ed/Rd, dove Ed è l'effetto di più vasta azione della saldatura e Rd è la resistenza della saldatura allo stato limite ultimo. Nota 3: I termini a e t si riferiscono rispettivamente allo spessore della gola e al materiale più spesso da unire. |

|||

Le EN1090-2:2011 vengono richiamate esplicitamente al punto 4.2 delle NTC 2018, per cui sono diventate norme “cogenti” a tutti gli effetti di legge, esse integrano quanto già richiesto al par. 11.3 della norma. Prevedono in sintesi tre forme di controllo obbligatorie:

- in stabilimento di produzione, da eseguirsi sui lotti di produzione;

- nei centri di trasformazione;

- di accettazione in cantiere.

Focalizziamo la nostra attenzione sui controlli nei centri di trasformazione (normalmente indicati come “officine di carpenteria metallica”) e in cantiere, che risultano determinanti per una corretta realizzazione di una struttura in acciaio.

Innanzitutto tutte le forniture in acciaio, sia da parte del fabbricante (stabilimento di produzione) che del fornitore (officina di carpenteria metallica): tondi, quadri, piatti, laminati, ecc., per le quali sussista l’obbligo della marcatura CE, devono essere accompagnate da (figura 1.9):

- Dichiarazione di Prestazione (DP o DOP)

- Marcatura CE

- Certificato di controllo interno tipo 3.1 (in genere fornito dal produttore)

Le officine di carpenteria metallica, possono ricevere e lavorare prodotti qualificati all’origine presso lo stabilimento di produzione, accompagnate dalla documentazione di cui sopra. Esse devono dotarsi di un sistema di controllo interno (FPC - Factory Production Control) della produzione, descritto nella norma EN1090 e funzione della Classe di Esecuzione (EXC2, EXC3, EXC4) per la quale l’officina è stata ritenuta idonea da un Ente Certificatore autorizzato, figura 1.10.

Una figura molto importante all'interno dell’officina, prevista dalla norma, è il “direttore tecnico di stabilimento”, normalmente un ingegnere o tecnico abilitato. Le prove sui materiali prescritte per legge all'interno dell’officina devono essere riportate con i relativi risultati su di un apposito registro, di cui deve essere consentita la visione a coloro che ne hanno titolo e in particolare al direttore dei lavori della specifica opera in lavorazione.

Ogni fornitura in cantiere di elementi presaldati, presagomati o preassemblati, provenienti da un officina di carpenteria metallica, deve essere accompagnata da:

- dichiarazione, su documento di trasporto, degli estremi dell’attestato di “Denuncia dell’attività del Centro di Trasformazione”;

- attestazione inerente l’esecuzione delle prove di controllo interno fatte eseguire dal direttore tecnico. Qualora il direttore dei lavori lo richieda può prendere visione dell’apposito registro dove tali prove devono essere riportate;

- dichiarazione contenente i riferimenti alla documentazione fornita dal fabbricante in relazione ai prodotti utilizzati nella specifica fornitura. Copia della documentazione fornita dal fabbricante è consegnata al direttore dei lavori su richiesta.

Il direttore dei lavori dovrà acquisire e valutare l’idoneità dei predetti documenti in riferimento alla norma e, nel caso di esito negativo, è tenuto al rifiuto della fornitura in cantiere. Tali documenti saranno raccolti e archiviati dal committente, insieme agli altri documenti e elaborati relativi all’opera: permesso a costruire (PdC), autorizzazione sismica, ecc.

I controlli in officina sono obbligatori e devono essere effettuati a cura del direttore tecnico di stabilimento e registrati nell’apposito registro. Essi riguarderanno essenzialmente le caratteristiche meccaniche dell’acciaio utilizzato nella fornitura e le saldature, così come prescritto dalla EN1090-2 (par. 12.4.2) in riferimento alla classe di esecuzione della struttura in lavorazione:

- prova a trazione su saggio (tallone)

- controllo saldature

Controllo in officina

Per quanto riguarda la frequenza dei controlli da eseguire in officina, la norma prescrive:

- 1 prova ogni 30 t di acciaio della stessa categoria, proveniente dallo stesso stabilimento di produzione;

- Controllo visivo delle saldature al 100% (con verbale o report)

- Per le saldature in EXC2, EXC3 e EXC4 il controllo deve essere effettuato in riferimento alle percentuali indicate nella tabella 1.4 (prospetto 24 EN 1090-2).

In precedenza deve essere qualificata la procedura di saldatura “WPS” (Welding Procedure Specification) mediante dei test preliminari su giunti appositamente predisposti (par. 12.4.2.2, EN1090-2).

I metodi da applicare per i controlli NDT delle saldature (oltre al controllo visivo), sono i seguenti:

a) liquidi penetranti (di tipo superficiale);

b) magnetoscopia (di tipo superficiale);

c) ultrasuoni (di tipo volumetrico);

d) radiografia (di tipo volumetico).

Quest’ultimo metodo quasi mai utilizzato (solo per saldature a completa penetrazione) in quanto prevede la completa accessibilità delle saldature da tutti i lati, e di più complessa esecuzione. In pratica viene sostituito dal metodo con gli ultrasuoni di più semplice esecuzione, che consente un controllo anche delle saldature a completa penetrazione.

- Per i bulloni è previsto 1 prova a trazione ogni 1000 prodotti.

Controlli in cantiere del direttore dei lavori

A seconda delle tipologie di materiale pervenute in cantiere, il Direttore dei Lavori dovrà effettuare i seguenti controlli:

- Elementi di carpenteria metallica: 3 prove ogni 90 t; il numero di campioni prelevati e provati nell’ambito della stessa opera non può comunque essere inferiore a 3.

- Lamiere grecate e profili formati a freddo: 3 prove ogni 15 t; il numero di campioni prelevati e provati nell’ambito di una stessa opera non può comunque essere inferiore a 3

- Bulloni e chiodi: 3 campioni ogni 1500 pezzi impiegati; il numero di campioni prelevati e provati nell’ambito della stessa opera non può comunque essere inferiore a 3.

- Giunzioni meccaniche: 3 campioni ogni 100 pezzi impiegati; il numero di campioni prelevati e provati nell’ambito della stessa opera non può comunque essere inferiore a 3.

Tutti i controlli di accettazione devono essere effettuati prima della posa in opera degli elementi e/o prodotti.

Se tutti i risultati della prova sono maggiori o uguali del previsto valore di accettazione, il lotto consegnato deve essere considerato conforme.

Tutti i controlli effettuati, con i relativi criteri, devono essere adeguatamente illustrati nella “Relazione sui controlli e sulle prove di accettazione sui materiali e prodotti strutturali” predisposta dal direttore dei lavori al termine dei lavori. Tale relazione, sarebbe opportuno, venga allegata alla “Relazione a Struttura Ultimata – RSU” da depositare al Genio Civile e consegnare al Collaudatore, che la utilizzerà per il “Collaudo strutturale” finale, anch’esso da depositare presso il Genio Civile al completamento dei lavori.

Al fine dell’assegnazione della classe di rischio sismico, che tenga conto dei principi di progettazione secondo il metodo delle strength ductility design, per le prescrizioni costruttive e controlli di esecuzione, si costruisce la tabella 1.5 che mette in evidenza il peso (indici) dei fattori che influenzano una corretta progettazione antisismica.

Tabella 1.5 – Prescrizioni costruttive e controllo di esecuzione

|

|

Indici |

|

|

Classe di Esecuzione |

EXC2 |

1 |

|

EXC3 |

1,2 |

|

|

EXC4 |

1,3 |

|

|

Direttore dei Lavori |

Progettista strutturale |

1,3 |

|

Altro professionista |

1 |

|

1.4 Assegnazione classe di rischio sismico

Il metodo dello strength ductility design, come illustrato nei paragrafi precedenti, è una filosofia di progettazione che coinvolge vari aspetti della progettazione strutturale in zona sismica e non solo l’aspetto di calcolo e verifica. Le fasi previste, da osservare nella sequenza indicata, sono tre. Esse attraverso una semplice parametrizzazione quantificano il peso o importanza di alcuni fattori (materiali, forma, tipologia strutturale) o procedure di controllo e qualità di esecuzione (classi di esecuzione, direzione dei lavori strutturali), per una corretta progettazione antisismica consapevole e controllata.

Si sottolinea che non viene applicato nelle procedure di dimensionamento e verifica il criterio del “capacity design” o gerarchia delle resistenze previsto dalle norme tecniche, ma si fa affidamento sia nel calcolo delle sollecitazioni che nelle verifiche ad un comportamento di tipo elastico-resistente (strutture non dissipative con fattore di struttura q≤1,5) con controllo della duttilità a livello deduttivo.

Al fine di poter emettere un giudizio finale atto a classificare dal punto di vista sismico l’edificio, con un eventuale simbolo o logo[3] che potrebbe essere messo in mostra sull’edificio stesso o riportato negli atti pubblici al fine di rendere consapevoli i committenti o eventuali acquirenti, si costruisce la tabella 1.6 che tiene conto delle tre fasi analizzate.

Le classi di rischio sismico (CRS) o categorie previste sono 3: CRS/A, CRS/2A, CRS/3A, con livelli crescenti di sicurezza. Si ribadisce ulteriormente che la classe di rischio più bassa CRS/A è quella che garantisce il livello di sicurezza previsto dall’attuale normativa NTC 2018 per strutture non dissipative. Le classi CRS/2A e CRS/3A sono delle classi che vanno oltre i parametri di progetto minimi imposti dalle norme e quindi idonee a far fronte a terremoti di alta o altissima intensità, e per questo più rari dal punto di vista probabilistico.

Tabella 1.6 – Classi di Rischio Sismico

|

1) CRITERI GENERALI DI PROGETTAZIONE |

Indice (IS) |

|

|

Qualità dei materiali |

Tipo di Acciaio |

|

|

S…JR S275J0 S….J2 |

1,0 o 1,2 x 1,3 o |

|

|

Forma |

Eccentricità baricentro Rigidezze/Massa |

|

|

(ex/Lx ; ey/Ly) > 20% 10% < (ex/Lx ; ey/Ly) ≤ 20% (ex/Lx ; ey/Ly) ≤ 10% |

1,0 o 1,2 o 1,3 x |

|

|

Iperstaticità |

Nodo Trave-Pilastro |

|

|

Cerniera Semirigido Rigido |

1,0 o 1,2 o 1,3 x |

|

|

Regolarità |

Regolarità (7.2.1 NTC 2018) |

|

|

Non regolare Regolare in pianta o in elevazione Regolare in pianta e in elevazione |

1,0 o 1,2 x 1,3 o |

|

|

2) CRITERI DI ANALISI TEORICA E CALCOLO |

Indice (IS) |

|

|

Verifica per meccanismi fragili |

Non eseguite Eseguite |

1,0 o 1,2 x |

|

Telai con controventi: concentrici, eccentrici, a nodi rigidi. |

Non presenti Presenti

|

1,0 o 1,2 x |

|

Telai con controventi dissipativi e/o speciali |

Non presenti Presenti |

1,0 x 1,3 o |

|

3) PRESCRIZIONI COSTRUTTIVE E CONTROLLO DI ESECUZIONE |

Indice (IS) |

|

|

Classe di esecuzione |

EXC2 EXC3 EXC4 |

1,0 o 1,2 x 1,3 o |

|

Direttore dei lavori |

Progettista strutturale Altro professionista |

1,3 x 1,0 o |

|

TOTALE PARAMETRI IS=10,90

|

||

|

IS = 9 CRS/A 9< IS ≤ 11 CRS/2A IS > 11 CRS/3A |

||

[1] Si vuole far notare che il valore q≤1,5 imposto dalla norma per strutture non dissipative non tiene conto delle caratteristiche dissipative intrinseche per i diversi materiali strutturali. Si dimostra facilmente che una struttura in acciaio, maggiormente deformabile e composta da un materiale a comportamento elasto-plastico fino a rottura, dissipa più energia in condizioni sismiche di una struttura in c.a., meno deformabile, o di una struttura in muratura.

A parere dell’Autore dovrebbe essere previsto dalla norma un fattore di struttura minimo per le costruzioni in acciaio di 2,5÷3 (q≈2,5÷3) per comportamento non dissipativo.

[2] Nel metodo delle strength ductility design, a differenza del capacity design, non si è assolutamente certi che i meccanismi duttili si attivino prima di quelli fragili, anche se è ragionevole che lo siano. Questo perché i fattori di sovraresistenza sono applicati alle sollecitazioni di calcolo dell’elemento e non alle resistenze plastiche (le massime compatibili con le caratteristiche meccaniche dell’elemento) ulteriormente maggiorate con dei coefficienti di sovraresistenza (è questo che prevede il capacity design). D’altra parte lo strength ductility design è una filosofia che abbraccia tutti i vari aspetti di una corretta progettazione strutturale: dalla qualità dei materiali al calcolo strutturale, dalle tipologie strutturali ai criteri di verifica, dall’azione sismica al comportamento strutturale, a tutti questi aspetti viene assegnato un valore o “peso” (indice IS) tabellato e da verificare attraverso una check list che condurrà alla fine della progettazione all’attribuzione di una Classe di Rischio Sismico (sono previste 3 classi) meno o più performante: CRS/A – CRS/2A – CRS/3A, che potrebbe essere esibita in aree comuni dell’edificio o richiesta in atti pubblici

[3] Anche l’edificio può essere considerato un oggetto (come un televisore, una lavatrice) con funzioni chiaramente molto importanti che coinvolgono la vita delle persone. Come oggetto, l’edificio dovrà rispettare determinate regole di progettazione più o meno stringenti che ne consentiranno la classificazione dal punto di vista sismico con prestazioni crescenti (rischio sismico decrescente) in funzione della classe raggiunta: CRS/A-CRS/2A-CRS/3A.

Commenti (0)

Aggiungi nuovo commento